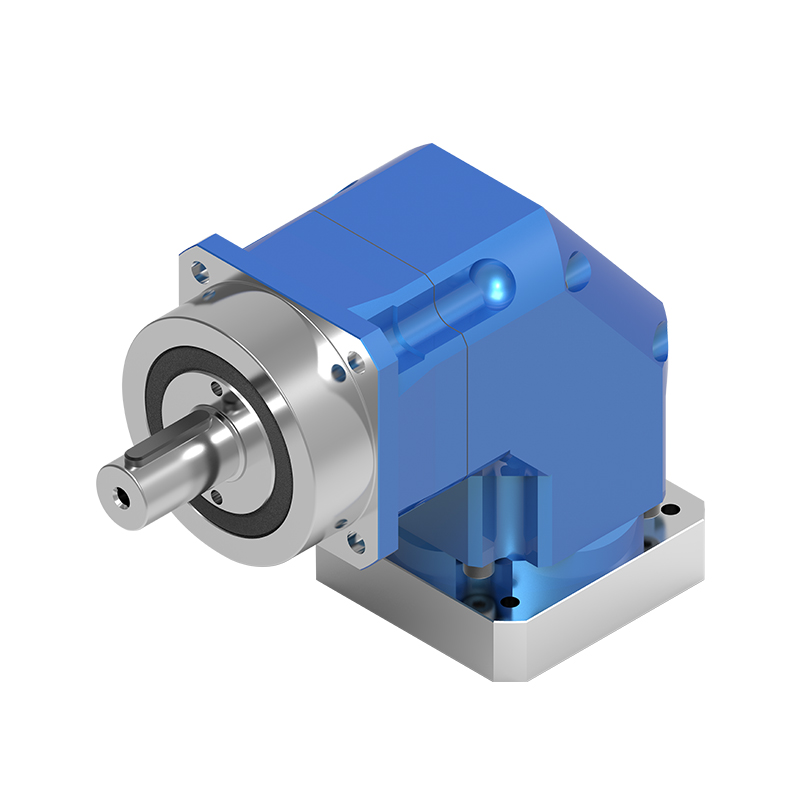

Serie AHT di riduttori planetari di velocità del servomotore durevole a basso rumore

Riduttore planetario

Con le sue caratteristiche di alta precisione, il riduttore planetario controlla con successo il ...

Vedi i dettagliI riduttori armonici, noti anche come ingranaggi a onde di deformazione, sono componenti critici nei macchinari di precisione, offrendo elevata capacità di coppia, eccezionale precisione di posizionamento e design compatto. Il loro esclusivo principio di funzionamento, che utilizza una spline flessibile, un generatore di onde e una spline circolare, consente prestazioni superiori in applicazioni che richiedono un controllo preciso del movimento. Settori come quello della robotica, dell'aerospaziale, dei dispositivi medici e della produzione avanzata fanno molto affidamento sui riduttori di armoniche per la loro capacità di mantenere le prestazioni in condizioni difficili. La scelta di un riduttore di armoniche affidabile non è semplicemente una decisione tecnica ma un investimento strategico nell'efficienza operativa e nella produttività a lungo termine. Questo articolo esplora i fattori essenziali per la scelta di riduttori armonici durevoli, concentrandosi su parametri chiave delle prestazioni, considerazioni sui materiali e pratiche di manutenzione che garantiscono una durata di servizio estesa e prestazioni costanti negli ambienti industriali.

Selezionando un riduttore armonico che resisterà alla prova del tempo richiede una valutazione approfondita di diversi parametri tecnici e operativi. Una selezione superficiale basata esclusivamente sul costo iniziale o sulle specifiche di base può portare a guasti prematuri, tempi di inattività non pianificati e aumento del costo totale di proprietà. Invece, un approccio olistico che consideri le esigenze specifiche dell’applicazione, le condizioni ambientali e le aspettative prestazionali a lungo termine è essenziale per prendere una decisione informata in linea con gli obiettivi operativi immediati e futuri.

Le caratteristiche prestazionali fondamentali di un riduttore di armoniche (capacità di coppia, velocità operativa e precisione di posizionamento) devono essere meticolosamente adattate alle esigenze dell'applicazione. Sottovalutare questi requisiti è una causa comune di guasti precoci dei componenti e di prestazioni inferiori del sistema.

La longevità di un riduttore armonico è intrinsecamente legata ai materiali utilizzati nella sua costruzione e alla qualità dei suoi processi produttivi. La scanalatura flessibile, in particolare, subisce deformazioni cicliche ed è quindi il componente più suscettibile alla rottura per fatica.

Anche con un riduttore ben selezionato, comprendere e mitigare i problemi prestazionali comuni è fondamentale per ottenere affidabilità a lungo termine. La gestione proattiva di questi problemi previene guasti imprevisti e mantiene l'accuratezza del sistema.

Il calore è il principale avversario di qualsiasi sistema di ingranaggi di precisione. Nei riduttori armonici, le inefficienze nel processo di ingranamento e l'attrito dei cuscinetti convertono l'energia meccanica in calore. Temperature operative eccessive possono degradare il lubrificante, alterare le proprietà dei materiali e indurre un'espansione termica che interrompe il preciso accoppiamento degli ingranaggi. Per risolvere questo problema, gli ingegneri dovrebbero considerare la classificazione termica del riduttore, garantire un'adeguata dissipazione del calore attraverso le superfici di montaggio o il raffreddamento esterno e selezionare un lubrificante con un elevato grado di stabilità termica. Le applicazioni con frequenti cicli di avvio-arresto o carichi di picco elevati sono particolarmente soggette a problemi termici e richiedono un'attenta analisi termica durante la fase di progettazione. Una domanda fondamentale per molti ingegneri è: come ridurre nel tempo il gioco in un sistema di azionamento armonico . Sebbene gli azionamenti armonici siano rinomati per il loro basso gioco iniziale, esso può aumentare gradualmente a causa dell'usura, soprattutto se il sistema è soggetto a carichi d'urto o a una lubrificazione inadeguata. La strategia più efficace è quella proattiva: selezionare un riduttore con elevata rigidità torsionale e un design che riduca al minimo la concentrazione di stress sulla scanalatura flessibile, combinato con un rigoroso programma di manutenzione preventiva che include controlli regolari dell'usura e del rifornimento di lubrificazione.

Nell'automazione ad alto ciclo o ad alta velocità, le vibrazioni e il rumore possono essere indicatori di problemi di fondo o possono essi stessi causare problemi con le apparecchiature periferiche. Sebbene i riduttori armonici siano generalmente più silenziosi rispetto a molti altri tipi di ingranaggi, non ne sono immuni. Le vibrazioni possono derivare da un disallineamento con il motore o il carico, da un generatore di onde sbilanciato o dall'usura dei componenti interni. Il rumore è spesso una conseguenza diretta delle vibrazioni o di una lubrificazione inadeguata. Per garantire un funzionamento regolare, è essenziale seguire procedure di montaggio precise, utilizzare giunti di alta qualità ed eseguire analisi periodiche delle vibrazioni come parte di un programma di manutenzione basato sulle condizioni. Ciò porta direttamente all'argomento di programma di manutenzione dell'Harmonic Drive per la robotica . I sistemi robotici, con la loro programmazione complessa e cicli di lavoro impegnativi, richiedono un approccio di manutenzione su misura. Un programma completo dovrebbe includere ispezioni periodiche per rumori o vibrazioni insoliti, verifica delle coppie di serraggio dei bulloni di montaggio, monitoraggio della temperatura operativa e rispetto rigoroso degli intervalli di sostituzione della lubrificazione specificati dal produttore, che spesso si basano sia sul tempo di funzionamento che sulle condizioni ambientali.

Per prendere una decisione pienamente informata, è utile confrontare i riduttori armonici con altre comuni tecnologie di riduzione della velocità, come i riduttori epicicloidali e gli azionamenti cicloidali. Ciascuna tecnologia presenta una serie di vantaggi e compromessi che la rendono adatta a diversi scenari applicativi. La scelta tra loro spesso comporta un attento equilibrio tra le priorità prestazionali, tra cui precisione, dimensioni, densità di coppia, costi e requisiti di manutenzione.

La tabella seguente fornisce un confronto ad alto livello di queste tre tecnologie rispetto a diversi parametri chiave. È importante notare che queste sono caratteristiche generali e che i modelli specifici di diversi produttori possono variare.

| Parametro | Riduttore armonico | Riduttore planetario | Trasmissione cicloidale |

|---|---|---|---|

| Contraccolpo | Molto basso (spesso vicino allo zero) | Da basso a medio | Da basso a zero |

| Densità di coppia | Alto | Alto | Molto alto |

| Precisione posizionale | Eccellente | Bene | Eccellente |

| Rigidità torsionale | Alto | Molto alto | Estremamente alto |

| Efficienza | Alto (80-90%) | Alto (90-97%) | Medio-Alto (75-85%) |

| Compattezza | Eccellente (thin profile) | Bene | Bene (requires more axial space) |

| Resistenza al carico d'urto | Moderato | Bene | Eccellente |

| Costo | Altoer | Medio | Altoer |

Come illustrato nella tabella, i riduttori di armoniche eccellono nelle applicazioni in cui il gioco minimo, l'elevata precisione di posizionamento e un design compatto e leggero sono fondamentali. Sono la scelta preferita nella robotica articolata, nell'attuazione aerospaziale e nelle apparecchiature per la produzione di semiconduttori. Al contrario, i riduttori epicicloidali offrono elevata efficienza e rigidità a un costo più competitivo, rendendoli adatti a un’ampia gamma di attività generali di automazione industriale in cui l’altissima precisione non è il fattore principale. Le trasmissioni cicloidali offrono eccezionale resistenza ai carichi d'urto e longevità, trovando spesso la loro nicchia in robot industriali pesanti e macchinari soggetti a carichi ad alto impatto. Per chi lavora con applicazioni di riduttori armonici ad alta densità di coppia , la scelta spesso si restringe alle tecnologie armoniche e cicloidali. Mentre gli azionamenti cicloidali possono talvolta offrire un rapporto coppia/dimensione puro più elevato, i riduttori armonici forniscono una combinazione superiore di densità di coppia, precisione e movimento fluido, motivo per cui sono indispensabili nei giunti di robot collaborativi e industriali dove lo spazio è limitato ma le prestazioni non possono essere compromesse.

La scelta di un riduttore di armoniche di alta qualità è solo il primo passo verso il raggiungimento dell'affidabilità a lungo termine. Una strategia di manutenzione ben definita ed eseguita in modo coerente è ciò che in definitiva determina la durata operativa del componente e protegge l'investimento. Un approccio reattivo, in attesa che si verifichi un guasto, comporta costosi tempi di inattività e potenziali danni collaterali ad altri componenti del sistema.

Un piano di manutenzione proattivo si basa su attività di routine basate sul tempo. Queste attività sono progettate per prevenire le modalità di guasto comuni associate ai riduttori di armoniche e sono generalmente descritte nella documentazione del produttore.

Per le applicazioni critiche in cui i tempi di inattività non pianificati sono inaccettabili, l'obiettivo finale è passare dalla manutenzione preventiva a quella predittiva. Ciò comporta l’utilizzo dei dati dei sensori per monitorare lo stato di salute del riduttore in tempo reale ed eseguire la manutenzione solo quando effettivamente necessaria.

Quando si considera Alternative convenienti ai riduttori di armoniche per macchinari pesanti , è fondamentale adottare una prospettiva basata sul costo totale di proprietà. Sebbene un riduttore epicicloidale possa avere un prezzo di acquisto iniziale inferiore, le sue esigenze di manutenzione potenzialmente più elevate e una durata di vita più breve in un'applicazione impegnativa potrebbero renderlo più costoso su un periodo di 10 anni rispetto a un robusto riduttore armonico o cicloidale che, con la cura adeguata, richiede interventi meno frequenti e offre una maggiore coerenza operativa. Allo stesso modo, comprendere il aspettativa di vita di un riduttore armonico nelle macchine CNC non si tratta di un numero fisso di ore, ma piuttosto di una funzione del carico applicato, della velocità operativa e dell'accuratezza della manutenzione. In un ambiente CNC ben mantenuto con carichi stabili, un riduttore armonico può funzionare in modo affidabile per decine di migliaia di ore, mentre uno soggetto a frequenti carichi d'urto e scarsa lubrificazione potrebbe guastarsi molto prima. La chiave è integrare il riduttore in un piano di gestione del sistema olistico che dia priorità al monitoraggio delle condizioni e all’assistenza proattiva.

Il viaggio per selezionare un affidabile riduttore armonico per uso industriale a lungo termine culmina in una sintesi di analisi tecnica, comprensione operativa e previsione strategica. È necessario guardare oltre la scheda tecnica per considerare come il componente interagirà con l'intero sistema meccanico e l'ambiente operativo durante la sua durata prevista. Valutando attentamente i requisiti prestazionali, comprendendo la qualità dei materiali e della costruzione, pianificando un'efficace gestione termica e delle vibrazioni e impegnandosi a rispettare un rigoroso protocollo di manutenzione, ingegneri e gestori di impianti possono garantire che i loro riduttori di armoniche forniscano non solo prestazioni immediate, ma anche decenni di servizio affidabile. Questo approccio diligente trasforma il riduttore armonico da un semplice componente in una pietra angolare della produttività e dell'affidabilità industriale.